Sistem Perawatan Prediktif untuk mesin produksi otomatis menawarkan solusi revolusioner dalam menjaga kelancaran operasional pabrik. Bayangkan sebuah sistem yang mampu memprediksi kegagalan mesin sebelum terjadi, meminimalisir waktu henti produksi (downtime) yang merugikan, dan meningkatkan efisiensi secara signifikan. Dengan memanfaatkan teknologi canggih seperti sensor, analitik data, dan kecerdasan buatan, perawatan prediktif bukan hanya mengurangi biaya perawatan, tetapi juga menjamin produktivitas optimal.

Artikel ini akan membahas secara detail bagaimana sistem perawatan prediktif bekerja, komponen-komponen kunci yang terlibat, teknik analisis data yang digunakan, serta implementasi dan studi kasus yang sukses. Pemahaman yang komprehensif mengenai sistem ini akan membantu Anda memahami potensi besarnya dalam meningkatkan kinerja dan profitabilitas bisnis manufaktur.

Pendahuluan

Di era industri manufaktur modern, efisiensi dan produktivitas menjadi kunci keberhasilan. Downtime atau waktu henti mesin produksi otomatis dapat berdampak sangat signifikan terhadap kerugian finansial dan terganggunya proses produksi. Oleh karena itu, penerapan strategi perawatan yang efektif menjadi sangat krusial. Perawatan prediktif menawarkan solusi yang lebih unggul dibandingkan perawatan preventif dan korektif konvensional, dengan kemampuannya memprediksi potensi kegagalan mesin sebelum terjadi.

Artikel ini akan menjelaskan secara detail sistem perawatan prediktif untuk mesin produksi otomatis, mulai dari konsep dasar hingga implementasi dan studi kasus.

Konsep Perawatan Prediktif

Perawatan prediktif adalah pendekatan perawatan yang memanfaatkan data dan analitik untuk memprediksi kemungkinan kegagalan mesin di masa mendatang. Berbeda dengan perawatan preventif (berdasarkan jadwal rutin) dan perawatan korektif (setelah terjadi kerusakan), perawatan prediktif fokus pada deteksi dini potensi masalah melalui pemantauan kondisi mesin secara real-time. Dengan demikian, tindakan perbaikan dapat dilakukan secara tepat waktu, meminimalisir downtime dan biaya perawatan yang tidak perlu.

Manfaatnya meliputi pengurangan downtime, penghematan biaya perawatan, dan peningkatan efisiensi produksi secara keseluruhan. Namun, implementasinya juga menghadapi tantangan seperti kualitas data yang dibutuhkan, kompleksitas sistem, dan biaya investasi awal yang cukup tinggi.

Komponen Sistem Perawatan Prediktif

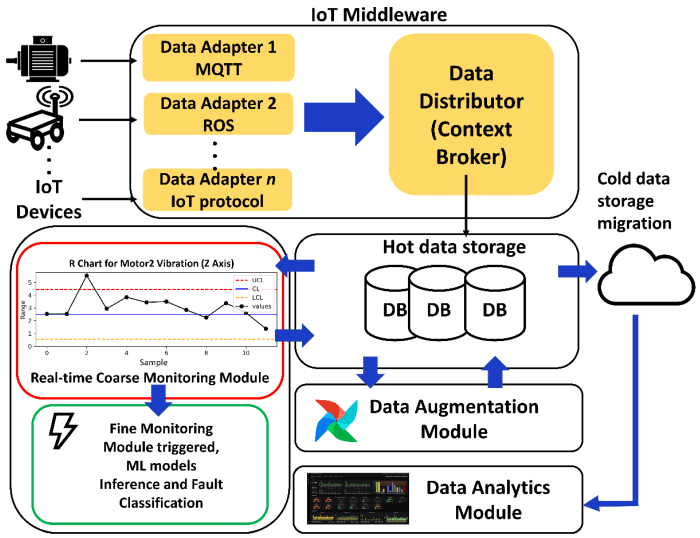

Sistem perawatan prediktif terdiri dari beberapa komponen kunci: sensor dan perangkat monitoring (sensor getaran, suhu, tekanan, arus, dan lain-lain) untuk mengumpulkan data kondisi mesin; sistem pengumpulan dan penyimpanan data (SCADA, platform IoT, database) untuk menyimpan data yang terintegrasi; analisis data dan algoritma prediksi ( machine learning, deep learning, algoritma statistik) untuk memproses data dan memprediksi potensi kegagalan; sistem peringatan dini dan notifikasi ( email, SMS, dashboard real-time) untuk memberikan informasi kepada teknisi; dan integrasi dengan sistem manajemen perawatan (CMMS) untuk pengelolaan perawatan yang terintegrasi.

Teknik Analisis Data untuk Perawatan Prediktif

Analisis data merupakan jantung dari perawatan prediktif. Teknik-teknik yang umum digunakan meliputi analisis deret waktu ( Time Series Analysis) untuk mendeteksi pola dan tren, machine learning (regresi, klasifikasi, clustering) untuk memprediksi kegagalan, dan deep learning (RNN, CNN) untuk analisis data kompleks dan pola non-linear. Interpretasi hasil analisis dan validasi model prediksi sangat penting untuk memastikan keakuratan dan keandalan sistem.

Implementasi Sistem Perawatan Prediktif

Implementasi sistem perawatan prediktif memerlukan perencanaan dan perancangan yang matang, termasuk identifikasi kebutuhan, pemilihan teknologi yang tepat, dan integrasi sistem yang efektif. Tahapan selanjutnya meliputi instalasi dan konfigurasi sensor, pelatihan sumber daya manusia, pengujian dan validasi sistem, serta pemantauan dan pemeliharaan sistem secara berkala.

Studi Kasus dan Contoh Implementasi

Banyak perusahaan manufaktur, khususnya di sektor otomotif dan elektronik, telah berhasil menerapkan perawatan prediktif dan merasakan manfaatnya. Studi kasus menunjukkan pengurangan signifikan dalam downtime, biaya perawatan, dan peningkatan efisiensi produksi. Namun, implementasi juga menghadapi tantangan seperti biaya investasi awal dan kompleksitas sistem. Pengukuran Return on Investment (ROI) menjadi penting untuk mengevaluasi keberhasilan implementasi.

Kesimpulan dan Rekomendasi

Perawatan prediktif menawarkan solusi yang efektif untuk meningkatkan efisiensi dan produktivitas di industri manufaktur. Meskipun terdapat tantangan dalam implementasinya, manfaat yang didapat jauh lebih besar. Untuk implementasi yang sukses, diperlukan perencanaan yang matang, pemilihan teknologi yang tepat, dan pelatihan sumber daya manusia yang memadai. Tren terkini menunjukkan perkembangan pesat dalam algoritma machine learning dan deep learning, serta integrasi dengan teknologi cloud dan big data.

Pengembangan sistem perawatan prediktif di masa depan akan semakin fokus pada peningkatan akurasi prediksi, otomatisasi proses, dan integrasi dengan sistem manajemen lainnya.

Implementasi sistem perawatan prediktif menjanjikan masa depan industri manufaktur yang lebih efisien dan andal. Meskipun terdapat tantangan dalam implementasi, seperti investasi awal dan kompleksitas sistem, manfaat jangka panjang yang didapat, termasuk pengurangan downtime, biaya perawatan, dan peningkatan produktivitas, jauh lebih besar. Dengan terus berkembangnya teknologi kecerdasan buatan dan analitik data, sistem perawatan prediktif akan semakin canggih dan terjangkau, membuka jalan bagi transformasi digital di sektor manufaktur.

Kumpulan FAQ: Sistem Perawatan Prediktif Untuk Mesin Produksi Otomatis

Apa perbedaan perawatan prediktif dengan perawatan preventif?

Perawatan preventif dilakukan secara berkala berdasarkan jadwal, sedangkan perawatan prediktif memprediksi kegagalan berdasarkan analisis data dan kondisi mesin secara real-time.

Seberapa akurat prediksi kegagalan mesin dengan sistem perawatan prediktif?

Akurasi prediksi bergantung pada kualitas data, kompleksitas algoritma, dan jenis mesin. Namun, secara umum, sistem ini mampu memberikan prediksi yang jauh lebih akurat daripada metode perawatan tradisional.

Berapa lama waktu yang dibutuhkan untuk mengimplementasikan sistem perawatan prediktif?

Waktu implementasi bervariasi tergantung pada kompleksitas sistem dan ukuran pabrik. Proses ini bisa memakan waktu beberapa bulan hingga satu tahun.